Der gelbe Elite von Seite 1 stand übrigens 1984

in München im Hagelsturm ungeschützt im Freien

und hatte nicht die geringsten Schäden, ausser

an den Chrom-Zierleisten der Fenster.

Alle anderen Autos waren vollflächig verbeult.

► https://de.wikipedia.org (neuer Tab)

Esprit Turbo, Bj. 1981, nach Links-Umbau verkauft.

Wie bei Lotus üblich, ist Alles was nur geht aus glasfaserverstärktem Polyester.

Die Wandstärke des GFK-Aufbaus variiert dabei von 3mm für Klappscheinwerfer, Stoßstange,

bis hin zu 10mm im Bereich Türen/Fahrgastzelle.

Auch belanglose Teile, wie z.B. Innenverkleidungen, Armaturenbrett etc. werden aus GFK gefertigt.

-

Aufgrund der hohen Elastizität von GFK wird noch eine starre Grundverbindung über alle vier Räder

benötigt, die bei Lotus schon immer die Form eines Backbone-Chassis (Rückgrat) hatte,

im Bereich Motor und Hinterachse ergänzt durch ein Rohrgerüst aus wenigen Dreiecken.

Dafür reichen 60kg an verzinktem Stahl, sprich 6% vom ganzen Auto.

Das Ergebnis ist eine Gesamt-Steife, die man von normalen Autos eher nicht kennt.

Das "Rolling Chassis":

Nochmal zu GFK:

Ein kleiner Unfall mit einem unaufmerksam bewegten Opel ergab Schäden,

wie in den zwei folgenden Bildern (Zoom) gezeigt.

Man vergleiche die Schäden... (Klappscheinwerfer waren beim Unfall offen)

Das Unfallverhalten von GFK:

Äussere Kräfte verformen das Material elastisch,

also nicht bleibend, Energie wird aufgenommen und

wieder abgegeben, wie bei einer Feder.

Bei höheren Kräften beginnt das Material zu reissen

- sehr arbeitsintensiv wegen des Faserverbundes -

und verbraucht damit jede Menge an Energie.

Nebeneffekt, bei der Lotus-typischen

Chassis/Body-Ausführung:

Man kann nicht eingeklemmt werden

Warum bauen nicht alle anderen Hersteller Autos aus GFK?

Der Produktionsprozess ist ungeeignet für Massenfertigung.

Jede Karosserie braucht mehrere Negativ- und ggf. Positivformen, die für jede einzelne Abformung umfassend

vorbereitet werden müssen, und in denen das Material nach Einbringung mindestens noch 6 Stunden verbleiben muss.

Danach muss, je nach Wärmezufuhr, 6 bis 16 Stunden zwischengelagert werden, erhebliche Nacharbeiten

sind erforderlich, und inklusive Lackierung sind dann 24 Stunden oder mehr verbraucht..

Jetzt stellen Sie sich das mal vor, bei einer Produktion von 2 Millionen Fahrzeugen im Jahr bei nur einem deutschen Autohersteller. Der müsste erstmal mindestens 8000 komplette Formensätze haben, um damit pro Werktag seine 8000 Karosserien bauen zu können, diese dann einlagern, ohne irgendeine Weiterverarbeitung daran machen zu können,

und dafür den Platz, das Personal und die Logistik dazu haben.

(Bei kompakten, oberflächenunkritischen und lagerfähigen Teilen sieht es anders aus)

Die Formung aus Tiefziehblech dauert dagegen nur Sekunden, braucht keine Nacharbeiten und keine Ruhezeiten.

Zudem besteht Polyester aus Erdöl, ist teuer, und es entstehen bei der Verarbeitung brennbare Styroldämpfe,

die man entsorgen muss. Auch ein sinnvolles Recycling gibt es bis heute nicht,

man kann es bestenfalls effizient verbrennen.

Aussenmaße und Sitzverhältnisse:

Die Analogie aus der Möbelwerbung:

Relaxfunktion

Höhe: 111 cm

Der Motor hat eine ungewöhnliche Besonderheit: Die zwei Doppelvergaser stehen unter Turbodruck.

Der Kompressor saugt hier frei an, gedrosselt wird erst im Druckbereich, ganz normal in den Vergasern.

So kühlt die Verdampfungswärme des Benzins die warme Druckluft, der Vorteil der getrennten

Drosselklappen und Saugwege bleibt voll erhalten, und Druck steht schon bei geringster Last an.

Die Dellorto-Vergaser sind von Haus aus schon druckdicht, nur die Deckel über den

Schwimmer- und Chokekammern gehen nicht an die Umgebungs-, sondern an die Druckluft.

Und der Benzindruck wird nachgeregelt - rein mechanisch (A).

Der spätere Schwarze im Alltag (Esprit Turbo HC, Bj. 1987):

Der Träger schließt zusammen mit dem

Überrollbügel an einen Sandwichverbund an,

dessen Hartschaumkerne hier abgebildet sind:

Unfalltechnisch gibt es Stellen, an denen man nicht viel elastische Verformung zulassen kann,

wie etwa beim Seitenaufprall. Im Bild (Lotus Elite) sieht man eine an sich bereits funktionierende Tür.

Der Rest der Tür wird auf diesen Stahlträger (Esprit Alu) aufgeschoben und mit Schlössern, Fenstern etc. befestigt.

Die durch das Chassis automatisch

vorhandene breite Armlehne führt,

zusammen mit denen in den Türen,

zu einer komplett entspannten Sitzhaltung.

Aus den Ellbogen heraus fallen die Hände direkt

ans Lenkrad und ebenso auf den Schalthebel.

Wenn man dann mal in einem anderen

Auto fährt merkt man, dass man das Lenkrad

teils zum Festhalten der Arme braucht,

weil die Ellbogen ... in der Luft hängen.

Der Fussraum ist übrigens so bemessen,

dass man seine Beine komplett ausstrecken kann,

auch mit 186 cm Körpergröße.

Übrigens:

Falls eines dieser Autos auf einen Wagenheber oder

eine Hebebühne soll, dann wird es an den Ecken der

GFK-Schale angehoben, die trägt sich und den ganzen Metallrest mit Leichtigkeit.

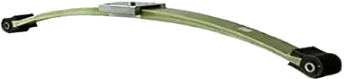

GFK-Blattfeder

Mercedes Sprinter

Türschweller

Front

Rear

42%

Gewichtsverteilung

L= 419cm, B= 186cm, H= 111cm

58%

Folkestone, noch in England, noch rechtsgelenkt.

Gerrards Cross, England. Many Thanks to Alison and Peter.

Albert

Courtesy of Holger Parkitny

Sonderserie Essex (F1-Sponsor)

Esprit Bj. 1990

Detail vom Totalschaden 2001,

GFK gegen

2,5 mm Stahl:

Gewicht: 1070 kg

Die Team-Lotus-Reklame rührt daher, dass das Auto zuvor zum Lotus-Fuhrpark gehörte

Courtesy of Holger Parkitny

Lotus Elite

Stresstest am Prüfstand (Die Zu- und Abluftöffnungen am Auto sind keine Dekoration)

Der Größte meiner Esprit-Bekannten misst etwa 1,95 m. Und auch für Ihn passt es bequem!

Radio im Dach

Albert the cat

Esprit Turbo